春亨产品中心

- 按产品特性分类

- 水平仪 偏心仪 角度计 直角尺 同心度仪 高速主轴 内外测卡规 打磨机 钻石膏 各种量表 磨刀石 研磨油石 切削刀具 研磨刷 研磨工具 磁性工具 放大镜 内视镜 卡尺 千分尺 圆周尺 扭力工具 针规 间隙规 速度测试 高度尺/计 测量工具 硬度计 段差尺 焊道规 V型座 磁性吸盘 推拉力计 吊重磁盘 工业胶粘剂 研磨抛光 钳类工具 旋具工具 热敏试纸 粘度计 电子称 金属锉刀 复制胶膜 螺帽规 背孔刀 气动主轴 自动换刀主轴 防静电主轴 MSIY电主轴 高精密主轴 大扭矩电主轴 高斯计 直角电主轴 进口百分表 扭力起子 中村扭力扳手 脱磁器 螺纹深度规 主轴增速刀柄 RBZ浮动主轴 中心出水电主轴 气浮主轴 螺纹规

- 按应用领域分类

- 工程机械 数控机床 汽车制造 电子/光电 橡胶皮革检测 船舶制造 实验室/研究院 纺织业 精加工 雕刻 珠宝首饰 陶瓷工业 抛光去毛刺 PCB分板机加工 铣削加工 钻孔动力头 医疗加工 走心机高频铣 浮动去毛刺 小径深孔加工

- 按品牌分类

- AAA ASKER B2 BOWERS CITIZEN DMT FUJITOOL FISSO FUJIGEN HONDA GLOI HEINE KANETEC IMADA KANON KAYDIAMOND KROEPLIN MEYER MARUI MITUTOYO NAKANISHI PEACOCK PEAK PHOENIX PI-TAPE RSK RHEINTACHO SK SPI SUN SUPERTECH SWAN UNIVERSAL NOVAPAX XEBEC WIXEY Teclock tohnichi 富士KOSOKU RUBICON KEIBA TAJIMA NIKON Stanley SPI Engeering MARKAL PTC TMC THERMAX RION SHINKO STAO佐藤 TSUBOSAN OSKAR SCHWENK MARK-10 Microset starrett EENPAIX OJIYAS DIGITECH ROECKLE tites swiss Yamato Cherry DAIWA RABIN MSIY NRS PPS NSK

相关资讯

- 日本进口杠杆表

- RSK水平仪鼠年与您携手共创制造业的明天

- 分板机为何选择日本NAKANISHI主轴

- PEACOCK孔雀数显测厚表使用方法

- 十年磨砺,不忘初心-10年进口工量具代理商春亨工具

- 内外卡规为什么更多人选择德国KROEPLIN

- 黄铜扁位铣削,加装4万转微型电主轴NR-403E

- PEACOCK杠杆表使用注意事项

- 为什么客户都选择NAKANISHI风磨笔呢?

- NSK分板机主轴助力产业进步

- 中村扭力扳手,类型多样,春亨工具代理品牌

- 机床水平调整最佳搭档-RSK水平仪

- MSIY-3316电主轴,走心机、排刀机可加装

- 西铁城走心机A20钻0.8mm斜孔,用哪款高频铣?

- 选对正确的量具,让您的工作事半功倍

- 还在担心锁紧螺丝过载?KANON中村扭力扳手帮你忙

- KANON针盘式中村扭力扳手

- 镁合金框架毛刺,MSIY气动锉刀+浮动刀柄去除

- 主轴也可以搭配打磨机马达使用?

- 津上走心机S205A加装中西高频铣,加工钛合金骨钉

产品详情

联系我们

、

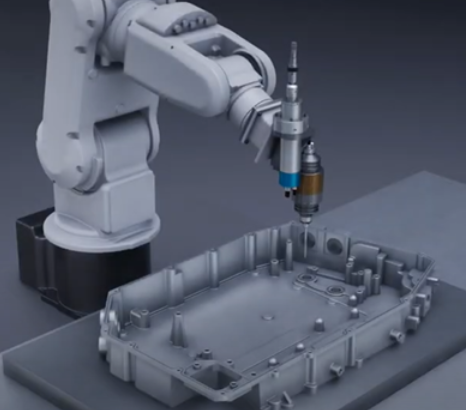

压铸铝新能源电池托盘结构复杂, 机加后通常会毛刺,容易引发引发短路。必须对毛刺进行全面清理。

建议在6轴机械臂加装msiy自动换刀浮动电主轴,适配多把刀具,对托盘不同部位毛刺进行全面去除。

回位精度高达2μm以内,实时补偿机器人定位误差,实现恒力贴合,杜绝过切与漏加工。

市场与需求背景

1. 行业痛点

在新能源汽车核心部件生产领域,压铸铝新能源电池托盘因需满足复杂的结构设计(如多腔体、异形孔、拼接面等),

在机加工环节后极易产生毛刺。这些毛刺若未彻底清理,会直接引发电池包内部短路风险,严重威胁新能源汽车的行车安全,

同时不符合行业对电池托盘 “零缺陷” 的质量标准,成为制约生产效率与产品良率的关键瓶颈。

2. 市场需求

新能源汽车制造商及电池托盘加工企业急需一种高效、精准、全面的毛刺清理解决方案,

要求既能适配复杂结构的托盘加工场景,又能避免传统人工清理效率低、清理不彻底,或普通机械清理易出现过切、漏加工的问题,

同时需保障加工精度与一致性,满足规模化生产需求。

产品核心定位

MSIY自动换刀浮动主轴是专为压铸铝新能源电池托盘毛刺清理打造的高精度自动化设备,

通过与 6 轴机械臂协同,实现对托盘不同部位毛刺的 “无死角” 去除,

核心定位为 “新能源电池托盘毛刺终结者”,解决行业短路风险与加工精度难题。

产品核心优势

1. 多场景适配性:

多刀具兼容,覆盖全部位清理

设备支持自动换刀功能,可适配铣刀、刮刀、砂轮等多类型刀具,

针对电池托盘的腔体边缘、孔位内侧、拼接缝隙等不同结构部位的毛刺,

能灵活切换刀具进行针对性清理,避免单一刀具无法覆盖复杂结构的局限。

2. 超高精度保障:

2μm 内回位精度,杜绝误差

回位精度控制在2μm 以内,可实时补偿 6 轴机械臂在运行过程中的定位误差,

确保刀具始终贴合托盘加工面,避免因精度不足导致的 “过切”(损伤托盘本体)

或 “漏加工”(残留毛刺)问题,满足电池托盘严苛的精度要求。

3. 恒力贴合技术:

稳定清理,保护工件

具备恒力贴合控制功能,在清理过程中能保持刀具与托盘表面的恒定压力,

既保证毛刺清理的彻底性,又避免因压力过大对压铸铝托盘的脆弱结构造成损伤,

兼顾清理效果与工件保护。

应用方案设计

1. 设备组合方式

推荐采用 “6 轴机械臂 + MSIY 自动浮动主轴” 的组合方案:

6 轴机械臂提供灵活的空间运动轨迹,可覆盖电池托盘的各个加工面;

MSIY 自动浮动主轴作为执行单元,通过自动换刀与精度控制,完成毛刺清理作业。

2. 作业流程

工件定位:将压铸铝电池托盘固定在工装台上,通过视觉定位系统确认托盘位置与结构特征;

刀具选择:根据托盘不同部位的毛刺类型(如飞边、尖角毛刺),MSIY 主轴自动切换适配刀具;

路径规划:6 轴机械臂根据托盘 3D 模型,规划最优清理路径,确保无遗漏区域;

精度补偿清理:主轴启动后,实时监测机械臂定位误差,通过 2μm 精度回位与恒力控制,完成毛刺清理;

质检反馈:清理后通过视觉检测系统确认毛刺残留情况,形成闭环质控。

预期效益

1. 安全层面

彻底清除电池托盘毛刺,从源头杜绝因毛刺引发的电池包短路风险,

提升新能源汽车的安全性能,符合国家对新能源汽车核心部件的安全标准。

2. 效率层面

相比传统人工清理(人均日处理 10-15 件),自动化方案可实现单日处理 50-80 件(根据托盘规格调整),

效率提升 3-5 倍,同时减少人工成本与管理成本。

3. 质量层面

通过 2μm 精度控制与恒力贴合技术,确保每批次托盘毛刺清理一致性,

产品良率从人工清理的 85% 提升至 99.5% 以上,减少因质量问题导致的返工与报废损失。

订购:汽车电池托盘浮动去毛刺

1960544536

1960544536