加工中心加装高频铣进行碳化钨/钴内孔磨削优点描述

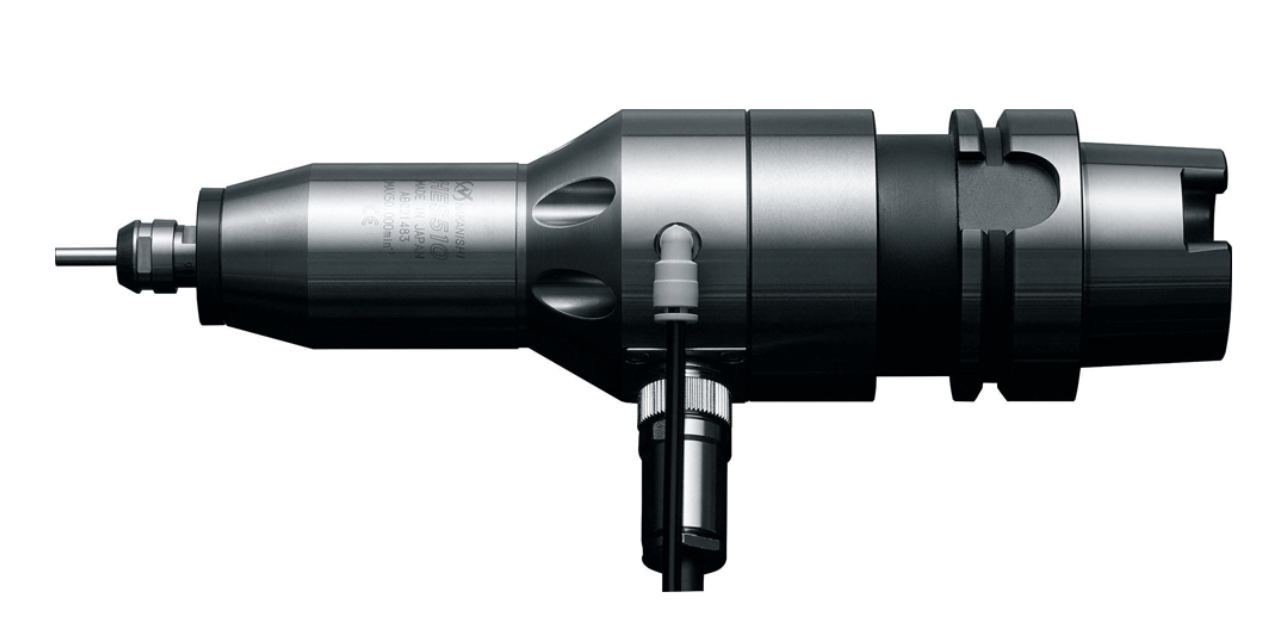

关于采用BM-322FL高速主轴搭配ASK100刀柄

进行碳化钨/钴内孔磨削的综合优点描述

这套将BM-322FL高频铣与五轴加工中心现有的ASK100刀柄系统相结合的方案,

是一款为高难度内孔精加工量身定制的、极具巧思的完美组合。

它集超高转速、极致精度、无缝集成和卓越操作性于一身,具体优点如下:

1. 卓越的性能匹配,满足苛刻加工需求

①超高转速保障加工效率与质量:BM-322FL高频铣转速60,000转/分钟,

完全满足甚至超越了磨削碳化钨/钴这类超硬材料所需的高速要求。

高转速确保了磨削线速度,从而带来更高的材料去除率、更优的表面光洁度,

并能有效减少刀具磨损,提升加工孔的真圆度和尺寸一致性。

②极致的跳动精度保证终极品质:主轴高达1微米(μm)的跳动精度,

是完成高精度、高表面质量内孔磨削的关键。

这种近乎完美的旋转同心度直接转化为被加工内孔的尺寸精度、

几何精度(如圆度、圆柱度)和极低的表面粗糙度,尤其适用于对孔壁质量要求极高的场合。

2. 无与伦比的集成便捷性与系统刚性

①创新的“即插即用”式安装:

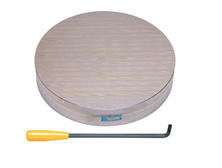

利用机床原有的ASK100刀柄,配合标准的22筒夹,

直接轻力夹持BM-322FL主轴的尾端。这种安装方式无需任何额外的转接套或复杂的改装,

极大地简化了安装与拆卸流程,实现了在主轴上“随时用,随时装”的极致便捷。

②出色的刚性传递与稳定性:通过刀柄和筒夹的夹持,确保了主轴与机床主轴之间的刚性连接,

有效传递扭矩并抑制振动。这种简洁而稳固的连接方式,

保证了在高速精密磨削过程中所需的动态稳定性,

避免了因连接松动或柔性过大导致的精度损失。

3. 巧妙的结构设计,实现无障碍加工

①侧面出线,杜绝干涉风险:

BM-322FL高频铣采用侧面出线(气源或电缆)的设计,

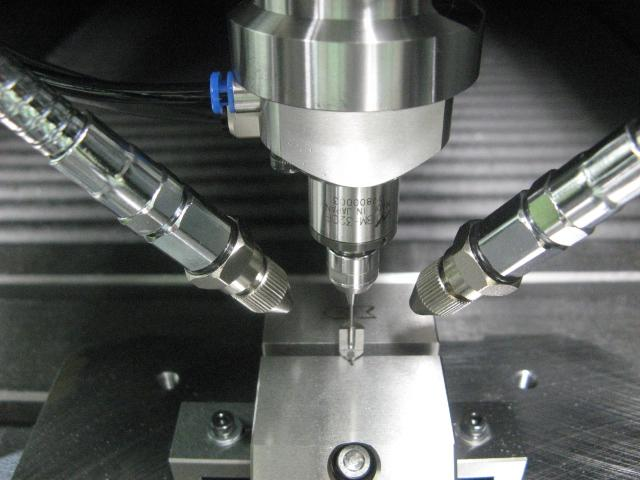

结合其紧凑的机身,确保了在五轴联动进行复杂曲面或深腔内部加工时,

管线不会与工件、工装或机床自身结构发生干涉。

这对于充分发挥五轴加工中心的动态性能至关重要,保障了加工过程的连续性和安全性。

②极佳的加工可达性:

bm-322fl高频铣主轴外形,配合无干涉的管线布局,

使得主轴能够轻松深入工件狭小或复杂的区域进行内孔磨削,拓展了加工能力的边界。

4. 显著的成本与效率优势

①最大化机床利用率:

无需购置专用的高转速机床,即可在现有的五轴加工中心上实现高速精密磨削功能。

一机多用,极大地提升了设备附加值和使用灵活性,节约了巨额设备投资成本。

②简化生产流程:

工件在一次装夹中,即可完成从粗加工到高速精磨的多道工序,

避免了因多次装夹或更换机床带来的时间浪费和重复定位误差,显著提升了整体加工效率与精度。

总结:

BM-322FL高速主轴与ASK100刀柄的这套组合,

凭借其 “高转速、高精度、易安装、无干涉” 的四大核心优势,

完美地解决了在五轴加工中心上对碳化钨/钴等难加工材料进行高速精密内孔磨削的挑战。

它不仅是一个性能强大的功能部件,更是一个体现了高度工程智慧的系统集成解决方案,

能够为用户带来质的飞跃的加工效果与生产效率提升。

同类文章排行

- BM-322FL高频铣搭配ASK100刀柄进行碳化钨/钴内孔磨削优点描述

- 加工中心加装高频铣进行碳化钨/钴内孔磨削优点描述

- msiy-62中心出水主轴对深孔钻改造主轴方案优势详解

- 6轴机器人+msiy62浮动主轴,铸钢孔口去毛刺

- 齿轮端面去毛刺,用xebec蓝色外表面刷

- 这四种去除刀痕的方法,总有一种适合你!

- 不锈钢钻2*16mm孔,2秒完成一个孔,怎么做到的?

- 斯大走心机钻0.6*13mm小孔,怎样避免断刀?

- nsk高频铣出现E6报警怎么解决?

- 斯大走心机SB-20R加装高频铣,铣骨钉梅花转速多少?

最新资讯文章

您的浏览历史