PCB切割总崩边?6万转主轴才是良率救星!

PCB切割总崩边?6万转主轴才是良率救星!

PCB切割总崩边?6万转主轴才是良率救星!选择6万转高精密主轴对PCB板进行切割,是为了同时满足 “切割质量”、“切割效率”和“工具寿命” 这三方面的苛刻要求。

下面春亨工具来详细拆解其中的原因:

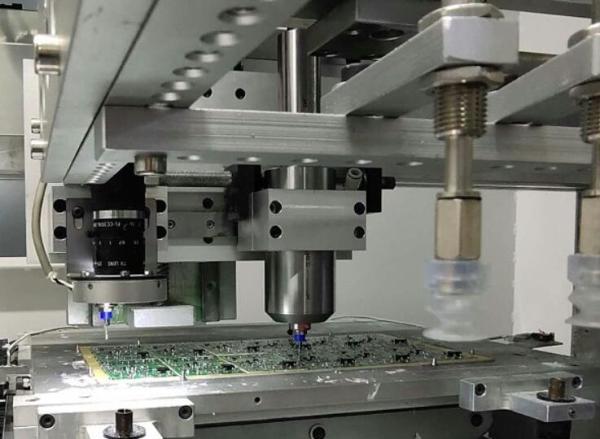

1. 实现高精度和洁净的切口

减少“崩边”: PCB板是由脆性的玻璃纤维(FR4)或陶瓷基板与柔软的铜箔交替压合而成的多层结构。

如果用低速或钝刀切割,很容易导致上下层材料崩裂、分层,产生毛刺和碎屑,这被称为“崩边”。

高速旋转的主轴配合专用的PCB铣刀,

能以极高的线速度进行“切削”而非“撞击”或“掰断”,

形成光滑、垂直的切口,最大限度地减少崩边,确保微细线路的完整性。

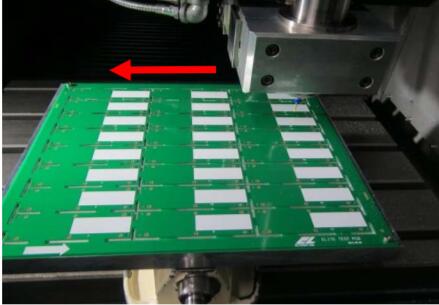

切缝窄,节约材料: 高速主轴允许使用直径更小的刀具(如0.2mm甚至更细)。

高转速保证了小直径刀具也能有足够的线速度来进行有效切削。

这样切出的缝隙非常窄,在拼板设计时可以让单元板更密集,从而节约了昂贵的PCB板材。

2. 应对微小刀具和脆弱材料

维持有效的切削线速度:

切削的根本是刀具边缘的线速度。

公式是:线速度 = 主轴转速 × π × 刀具直径。

当刀具直径非常小(例如0.5mm)时,如果主轴转速很低(例如1万转),

其线速度会非常慢,根本无法有效切削,导致过热和刀具瞬间报废。

将转速提升到6万转,即使是0.2mm的刀具,也能获得可观的线速度,实现干净利落的切削。

降低切削力,保护微细结构:

高速切削时,主轴每旋转一圈,刀具刃口吃进去的材料量(每齿进给量)非常小。

这意味着作用于PCB板上微细线路和过孔上的力被分散和减小了,

从而避免了因机械应力导致的线路撕裂、基材分层等问题。

3. 控制热量,防止基材损伤

及时排屑,避免过热:

PCB加工,尤其是FR4材料,在高温下容易烧焦(碳化),并释放有害气体。

高速旋转的主轴能像风扇一样,在刀具周围形成气流,

帮助迅速将切削产生的热量和碎屑排出切割区域。

热量被及时带走,工件和刀具的温度就不会积聚升高,从而保证了切割面的质量和材料的物理性能。

“熔切”效应(针对柔性板):

在切割某些柔性电路板时,高速摩擦产生的热量会瞬间熔化基材,

形成一种近乎“焊接”的光滑边缘,这对于防止FPC线路起翘非常有效。

4. 提升加工效率

高转速匹配高进给:

为了实现高效率生产,

主轴在高速旋转的同时,机床的移动平台(进给速度)也必须很快。

如果转速低而进给快,刀具会来不及切削,导致崩刃和断刀。

只有高转速才能支撑高进给,实现快速分板,提高产能。

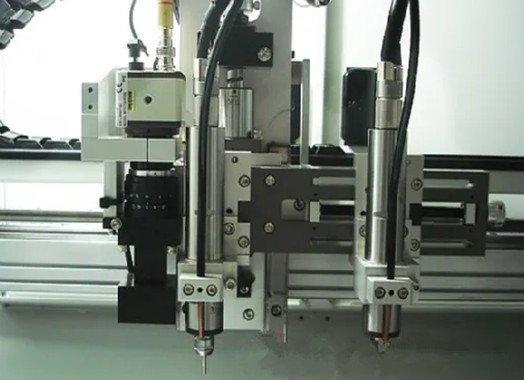

5. 保证主轴本身的稳定性和寿命

动平衡与振动控制:

6万转属于“高速精密主轴”的范畴。

这类主轴在设计和制造时都经过了精密的动平衡校正。

在超高转速下,任何微小的不平衡都会被放大成巨大的振动。

精密主轴能将这些振动控制在微米级别,这是实现高精度切割的前提。

普通的低速主轴振动大,根本无法完成精细工作。

刀具寿命:

如前所述,正确的“转速-进给”匹配和有效的散热,

能显著延长昂贵的高精度PCB铣刀的使用寿命。

如果转速过低,刀具会处于磨蹭状态,迅速磨损和发热,寿命极短。

总结

在现代电子行业朝着元件微型化、线路高密度化、

板材多样化(硬板、软板、软硬结合板)发展的趋势下,

使用6万转乃至更高转速的高速精密主轴进行PCB切割,

已经不是一种“选择”,而是一种必然的技术要求。

它是在质量、效率和成本之间取得最佳平衡的关键设备。

同类文章排行

- PCB切割总崩边?6万转主轴才是良率救星!

- 4万转无碳刷主轴马达msiy-3040C,功率400W

- 春亨工具共读论语《先进篇》:社会需要多元人才

- 汽车零部件内孔去毛刺,用xeben内孔研磨刷

- AF20气动浮动主轴常用于哪些领域加工?

- 春亨工具提供:焊接检测工具SK焊道规

- 春亨工具:手动去除铸铁槽缝毛刺解决方案

- 钛合金钻2x6mm深孔!推荐CTS-2620A中心出水主轴

- Q355材料钻削0.9mm小径斜孔的精密加工方案

- 加工中心钻0.1mm微孔断刀难题的解决方案

最新资讯文章

您的浏览历史