MSIY-62浮动主轴在新能源汽车领域应用场景分析

MSIY-62浮动主轴在新能源汽车领域应用场景分析

MSIY-62浮动主轴作为深圳市春亨工具仪器有限公司的核心产品,

在机械臂去毛刺领域尤其新能源汽车制造领域展现出显著的技术优势。

该产品专为应对现代制造业中的毛刺处理难题而设计,尤其在大余量、硬质材料加工场景中表现卓越。

浮动结构与自适应能力

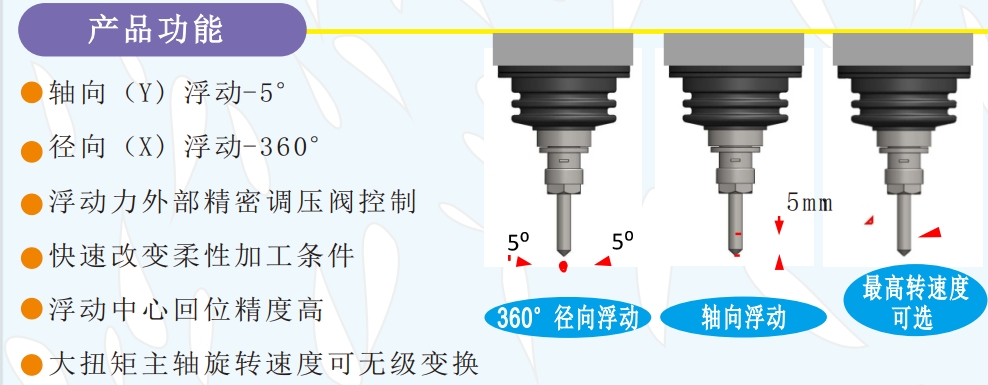

三维浮动补偿技术:MSIY-62采用独创的三维浮动补偿技术,

能实现径向360°±5°浮动和轴向0-5mm浮动。

这一设计使主轴能随工件曲面自动调整姿态,深入传统刚性工具难以到达的死角区域。

当机械臂带动主轴在复杂轮廓表面移动时,浮动机构可自动吸收工件形变

(如压铸铝件常见的0.1-0.3mm收缩误差),避免过切或欠切现象。

压力精准调节机制:通过气压/液压无级调压系统,该主轴能实现接触力的恒定控制,

补偿精度可达微米级(≤5μm)。

这种柔性接触设计使加工过程如人手滑过工件般自然,既保证了表面质量,

又杜绝了过切风险,表面质量直逼手工打磨精度。

卓越动力性能参数

大扭矩输出能力:MSIY-62拥有1.5N·m高扭矩输出和600W功率,远超市场上同类浮动主轴。

这一动力配置使其能够夹持13mm超大直径刀具,轻松应对5mm以上大余量毛刺的去除任务。

宽广转速范围:支持3000-8000转/分钟的转速调节范围,

既能满足低速大扭矩切削需求,又能实现高速精密抛光。

高刚性设计确保主轴在加工过程中保持稳定,旋转跳动精度控制在≤3μm,使加工表面粗糙度可达Ra0.4μm。

精密加工与稳定性控制

精密加工能力:MSIY-62的5μm以内跳动精度确保了切削过程的稳定性。

当处理压铸铝、不锈钢等材料时,这一精度指标能有效防止刀具偏摆导致的表面划伤问题。

主轴配备的风冷装置可避免长时间运行产生的热变形,维持加工精度稳定性。

复杂轮廓处理能力:在交叉孔、合模线等复杂区域,传统主轴常因刚性接触导致加工质量不一致。

MSIY-62的双向浮动设计使其能自动贴合棱边与曲面,实现复杂轮廓的精密加工。

典型应用场景分析

MSIY-62浮动主轴凭借其卓越性能,在多个工业领域的去毛刺应用中展现出显著价值。

其大扭矩输出和强浮动补偿能力特别适合处理复杂工件和大余量毛刺,解决了传统加工中的诸多痛点。

新能源汽车制造领域

新能源汽车零部件的结构复杂性和材料特殊性给去毛刺工艺带来巨大挑战。

MSIY-62浮动主轴在该领域的应用突破了传统工艺瓶颈:

电池托盘高效加工:新能源车电池托盘通常采用大型压铸铝合金结构,焊缝和边缘常产生3-5mm大余量毛刺。

传统人工打磨需12分钟/件,而机械臂集成MSIY-62后,单件加工时间缩短至3分钟,效率提升75%。

主轴的大扭矩特性可轻松去除铝合金毛刺,同时浮动设计确保在长焊缝上保持恒定的接触压力,

表面粗糙度从Ra3.2μm提升至Ra0.8μm,满足新能源电池系统的密封要求。

电机壳体精密处理:电动车电机壳体内部通道和合模线处的毛刺直接影响电机性能。

MSIY-62的轴向10mm浮动行程能吸收压铸件热变形误差,深入壳体内部交叉孔区域。

实际应用显示,该解决方案使电机壳体去毛刺合格率从85%提升至99%,

同时降低人工干预强度,实现24小时连续生产,单班产能从200件提升至800件。

底盘部件硬质毛刺处理:转向节、控制臂等钢制底盘部件毛刺硬度高,传统工具磨损快。

MSIY-62的1.5N·m高扭矩配合硬质合金刀具,可高效去除热处理后钢件毛刺,刀具寿命延长2倍以上。

例如,在某车企自动化产线中,该主轴成功处理了4mm的淬火钢毛刺,

替代了原有的人工打磨站,年节省成本超50万元。

同类文章排行

- Q355材料钻削0.9mm小径斜孔的精密加工方案

- 加工中心钻0.1mm微孔断刀难题的解决方案

- 铝合金散热片去毛刺方案:msiy电主轴+xebec研磨刷

- 攻克内圆磨削难题?关键在8万转气浮主轴!

- msiy直角浮动主轴,专为铸件内孔去毛刺打磨抛光使用

- 注塑件去毛刺自动化方案 - MSIY-30浮动主轴

- 钢件自动化去毛刺,机械臂加装1.2kw自动换刀浮动主轴

- 为排刀机赋能:25mm气动主轴扩展加工新维度

- 2万转大扭矩电主轴msiy-4020,助力机床升级改造

- peacock大喉深指针测厚仪,适用于测量板材中心厚度

最新资讯文章

您的浏览历史